São Paulo – Cerca de 30 novas cores de esmaltes por ano são criadas pela Impala, marca que pertence à

Mundial , desde de 2009. Além das coleções de inverno e primavera/verão, ainda há pelo menos outras duas coleções intermediárias. O processo de criação demora cerca de 8 meses, entre a definição dos temas e tendências, até a fase final de fabricação. Tudo isso acontece na fábrica da empresa em Guarulhos, São Paulo. EXAME.com visitou o local para descobrir

como se faz um esmalte da Impala - e também entender como a empresa chega até os nomes criativos de cada um dos produtos. Confira nas imagens.

2 /27(Karin Salomão/EXAME.com)

Tudo começa na definição da coleção e das cores dos esmaltes. Atualmente, há 160 cores ativas no portfólio da Impala. São cerca de 5 coleções diferentes todo ano. Uma de primavera/verão, outra no inverno, outras duas feitas no meio do período e uma edição especial. Quem dá as ideias de cores e coleções é a equipe do marketing, que recebe uma pesquisa sobre tendências gerais, desde moda até comportamento. O relatório, além de observações da própria equipe do seu público alvo, ajuda a criar os temas para as próximas coleções.

3. Nomes 3 /27(Karin Salomão/EXAME.com)

Tem uma pergunta que quem trabalha na Impala ouve toda hora: como são inventados os nomes dos esmaltes, tão criativos e, às vezes, tão abstratos? Toda a equipe de marketing, composta apenas por mulheres, se reúne para um braimstorm de ideias. Elas passam horas sugerindo nomes, explica Soraia Arraes, diretora do departamento. A Impala busca evitar temas polêmicos e religiosos, nomes estrangeiros e que restrinjam a coleção a um público muito pequeno. A cada 5 anos, o registro dos esmaltes é renovado e os nomes podem ser usados de novo.

4. Criação 4 /27(Karin Salomão/EXAME.com)

Depois de criar a coleção, o marketing passa um briefing, um resumo, para o departamento de pesquisa e desenvolvimento. Indicam não apenas as cores que devem ser desenvolvidas, mas também o tipo de brilho, cobertura, durabilidade e efeitos especiais. A marca Impala busca usar cores vivas e marcantes, que expressem o que seu público está usando nas ruas. Cada coleção tem entre 5 e 8 cores. Mas são criadas mais de 15 opções para chegar à seleção ideal.

5. Arco-íris 5 /27(Karin Salomão/EXAME.com)

A Impala tem, atualmente, 160 cores ativas em seu portfólio. Por incrível que pareça, tudo isso é feito a partir de apenas 12 cores de pigmentos básicos.

6. Minerais 6 /27(Karin Salomão/EXAME.com)

Além das tonalidades de pigmento, os esmaltes também recebem micas, que são minerais que darão brilhos e novas opções de cores. Existem micas naturais e sintéticas. Para criar um esmalte, o ideal é usar as fabricadas em laboratório, porque assim é mais fácil manter um padrão em todos os produtos.

7. Efeitos 7 /27(Karin Salomão/EXAME.com)

Outros tipos de pó também ajudam a deixar a cor mais interessante. O alumínio, por exemplo, deixa a cor metalizada. Já outros componentes tornam o esmalte holográfico ou 3D. Na foto, estão dois tipos diferentes de minerais que podem ser usados. Apesar de ambos parecerem brancos e iguais, o efeito de revestimento, assim como a cor e o tamanho das partículas, é bastante diferente.

8. Brilhos 8 /27(Karin Salomão/EXAME.com)

Alguns esmaltes também incluem glitter. O que causa esse efeito é um plástico, que recebe um tratamento especial para ser resistente ao esmalte. Eles podem ser de várias cores e formatos, como bolinhas, corações ou partículas bem pequenas.

9. Tintas 9 /27(Karin Salomão/EXAME.com)

Depois de receber o briefing, que indica os pilares da coleção a ser desenvolvida, a equipe de pesquisa e desenvolvimento começa a brincar com as cores e outros componentes. Os esmaltes são uma combinação da base, pigmentos e efeitos, como glitter e micas. Como os pigmentos são mais pesados que a base, eles tendem a sedimentar. Por isso, a base tem anti-sedimentantes, que fazem com que a cor fique estável por muito mais tempo.

10. Mistura 10 /27(Karin Salomão/EXAME.com)

Aqui, Denis de Paula, supervisor de pesquisa e desenvolvimento, irá fazer um esmalte cor-de-rosa usando um pigmento fúcsia, roxo e um pouco de branco.

11. Passo a passo 11 /27(Karin Salomão/EXAME.com)

Todos os processos para criar uma cor, como quantidade dos ingredientes, ordem de mistura e tempo de agitação, são anotados para poderem ser reproduzidos em escala industrial.

12. Testes 12 /27(Karin Salomão/EXAME.com)

O desenvolvimento do esmalte não termina na hora que a cor é aprovada. A amostra ainda irá passar por uma análise de estabilidade pelos próximos 90 dias. Ela também sofrerá condições extremas de armazenamento, como um freezer ou altas temperaturas. Isso é importante para verificar se a cor e a cobertura do esmalte não irão sofrer alterações. Cada amostra também será testada por dermatologistas, para impedir que irrite a pele. Existiam três componentes alergênicos que antes eram usados em esmaltes e deixaram de ser por causar irritação. No entanto, há pessoas que podem ter alergias a certos tipos de pigmento, as cores usadas no esmalte. Nesse caso, a alergia é diferente para cada um.

13. Iluminação 13 /27(Karin Salomão/EXAME.com)

Como a cor muda conforme a luz a qual é exposta, as tonalidades são analisadas nessa câmara, que irá imitar a luz do sol, de sombras, de lâmpadas incandescentes e de lâmpadas fluorescentes.

14. Fabricação 14 /27(Karin Salomão/EXAME.com)

Depois que a coleção é aprovada, suas especificações são levadas para a fábrica, para a produção em larga escala. A tinta dos esmaltes é fabricada em outro local, também em Guarulhos, São Paulo. Ela chega diariamente para envase. Cada um desses galões, chamados book, tem cerca de 30 kg.

15. Estoque 15 /27(Karin Salomão/Exame)

Nesse estoque, ficam todos os materiais usados na fabricação dos esmaltes, com exceção do próprio líquido. Aqui, está o PVC para fazer embalagens, os vidrinhos, pincéis, tampas, etiquetas, entre outros. Já o centro de distribuição dos produtos prontos fica em Extrema, Minas Gerais.

16. Linhas 16 /27(Karin Salomão/EXAME.com)

Os primeiros itens na linha de produção dos esmaltes são os vidrinhos. A fábrica tem 12 linhas de envase e 7 de blistagem (ou embalagem), ainda que nem todas funcionem o tempo todo. As cores mais vendidas da empresa são o branco e o preto, por serem mais básicas. Logo depois, vêm os tradicionais vermelhos.

17. Em fila 17 /27(Karin Salomão/EXAME.com)

Nesta etapa, os vidrinhos são organizados pelo carrossel e entram na fila para envase. O processo de embalagem é semi manual – funcionários precisam abastecer as máquinas com os componentes dos esmaltes, como os vidros e as tintas.

18. Bomba 18 /27(Karin Salomão/EXAME.com)

O book, ou galão, de esmalte é acoplado a uma bomba, que suga o conteúdo - neste caso, da cor preta. A fábrica faz entre 10 a 12 cores por dia. Para limpar uma máquina, para que ela possa começar a fabricar a próxima cor, a Impala usa solventes que já fazem parte da fórmula do esmalte. Assim, não há risco de contaminação cruzada.

19. Cheios 19 /27(Karin Salomão/EXAME.com)

É possível encher 6 vidros por vez, com 90% de sua capacidade máxima. Essa margem de 10% irá garantir um espaço extra para o pincel e para que, caso o esmalte expanda com o calor ou movimento, o vidro não exploda.

20. Caminho 20 /27(Karin Salomão/EXAME.com)

Uma mola separa os frascos para o próximo passo – colocação do pincel e fechamento.

21. Pincéis 21 /27(Karin Salomão/EXAME.com)

Os pincéis, já unidos à tampa, são abastecidos, também manualmente, em outro carrossel. Em grande velocidade, são inseridos nos frascos e rosqueados pela máquina. Todos os pincéis eram iguais até o início de agosto, quando a empresa desenvolveu uma novidade, o pincel flat. Feito por uma fornecedora italiana, ele facilita a aplicação e dá um efeito 3D.

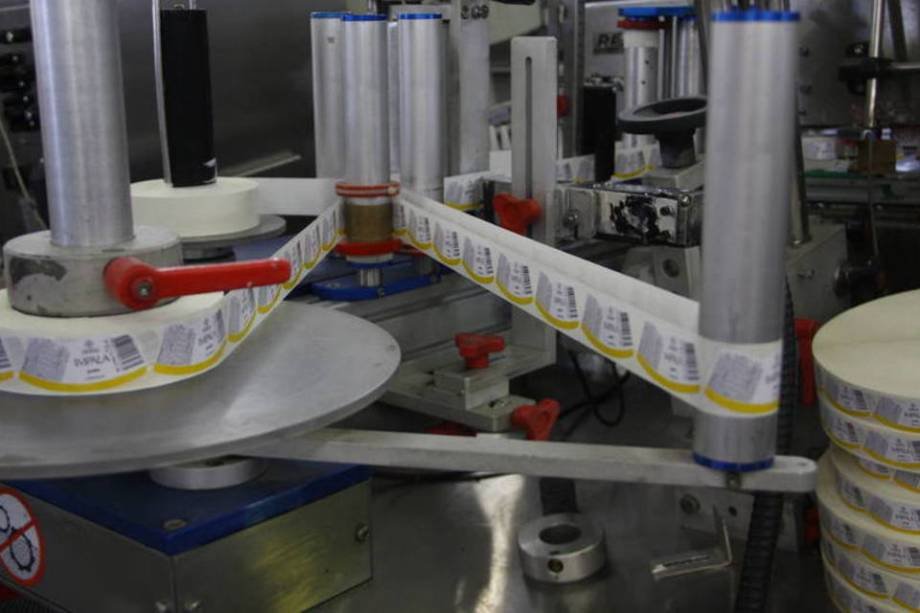

22. Qualidade 22 /27(Karin Salomão/EXAME.com)

Por fim, vem a colocação do rótulo adesivado no vidrinho. Em períodos determinados, pequenas amostras são retiradas e levadas para controle de qualidade. O objetivo é analisar a consistência do esmalte com o passar do tempo. Depois de um período parados, é normal que os esmaltes fiquem com uma cor dividida. Cores mais pesadas, como o branco, podem se sedimentar. Mas Ricardo Pires, diretor geral da fábrica, afirma que isso é normal - basta chacoalhar o frasco um pouco que a cor volta ao normal.

23. Embalagem 23 /27(Karin Salomão/EXAME.com)

O filme de pvc, que irá formar a embalagem, entra em um forno com uma temperatura entre 135°C e 145°C. Ele é moldado a partir do vácuo que se forma neste processo.

24. Pop! 24 /27(Karin Salomão/EXAME.com)

Aqui, as funcionárias estão embalando o esmalte Garota Pop.

25. Brilhante 25 /27(Karin Salomão/EXAME.com)

O papel cartão recebe uma camada de verniz, para ficar brilhante e mais resistente. Ele passa por uma placa, também aquecida a cerca de 100°C, para selar a embalagem.

26. Individuais 26 /27(Karin Salomão/EXAME.com)

Para dividir cada um dos blísteres, uma guilhotina hidráulica é usada. A partir daí, os vidrinhos estão prontos para ir para as mãos de mulheres de todo o país.

27. Leia agora 27 /27(Divulgação/O Boticário)