Como se faz um elevador da Atlas Schindler

O elevador é um sistema lógico de transporte, cheio de inteligência para que as pessoas cheguem mais depressa ao seu destino

Karin Salomão

Publicado em 10 de novembro de 2016 às 10h11.

São Paulo - O elevador deixou de ser uma caixa que sobe e desce. Segundo a Atlas Schindler, o elevador é um sistema lógico de transporte, cheio de inteligência para que as pessoas cheguem mais depressa ao seu destino.

A companhia possui uma fábrica em Londrina e um centro de manutenção em Cambuci, São Paulo.

Confira nas imagens como são feitos os elevadores da Atlas Schindler.

2 /20(Atlas Schindler/Divulgação)

Segundo Carlos Lusquiños, Diretor Industrial da Elevadores Atlas, “o elevador deixou de ser uma caixa que sobe e desce. Hoje, é um sistema lógico de transporte”. Isso significa que há cada vez mais inteligência no equipamento. O elevador pode, inclusive, ser programado para a hora do rush e fazer viagens mais rápidas.

A mais recente evolução identifica um funcionário quando ele passa seu crachá na catraca e já envia um elevador especialmente para ele, sem necessidade de apertar botões ou esperar na fila.

3 /20

Tudo começa na escolha do cliente dos detalhes do elevador. Cada equipamento é único e feito sob encomenda. Entre os elementos que podem ser personalizados, está a cabine, decoração, teto, iluminação e botoeira. Há mais de 2.000 combinações possíveis para os produtos.

Além das evoluções tecnológicas, os equipamentos também passaram por transformações estéticas. Elevadores coloridos, como esse da foto, são alguns dos modelos mais modernos da Atlas Schindler.

Para atingir essa cor, as peças usavas na fabricação já chegam tingidas do fornecedor. Assim, a fábrica não usa nenhuma tinta, diminui o tempo de produção e não corre o risco de contaminar o meio ambiente com resíduos químicos da tinta.

4 /20(Atlas Schindler/Divulgação)

Essa é a fábrica da companhia em Londrina, no Paraná. Ela tem área de 35 mil metros quadrados e é responsável pela produção de elevadores, escadas e esteiras rolantes para América Latina.

5 /20(Atlas Schindler/Divulgação)

O armazenamento de materiais é uma estrutura impressionante. Carrinhos automáticos sabem onde cada peça está guardada e a levam para a produção, sem intervenção humana.

6 /20(Atlas Schindler/Divulgação)

A fábrica em Londrina, Paraná, ainda faz escadas e esteiras rolantes. Ela se tornou mais automatizada depois de pesados investimentos.

7 /20(Atlas Schindler/Divulgação)

O chamado para o elevador começa aqui, na botoeira. Esse é um item que vive recebendo atualizações, tanto estéticas quanto tecnológicas. As botoeiras mais novas possuem um teclado, no qual a pessoa deve inserir o andar para onde gostaria de ir.

Assim, os elevadores calculam quantas pessoas irão para um determinado andar e qual é a rota mais rápida para o destino. O trajeto também depende se o prédio é comercial ou residencial.

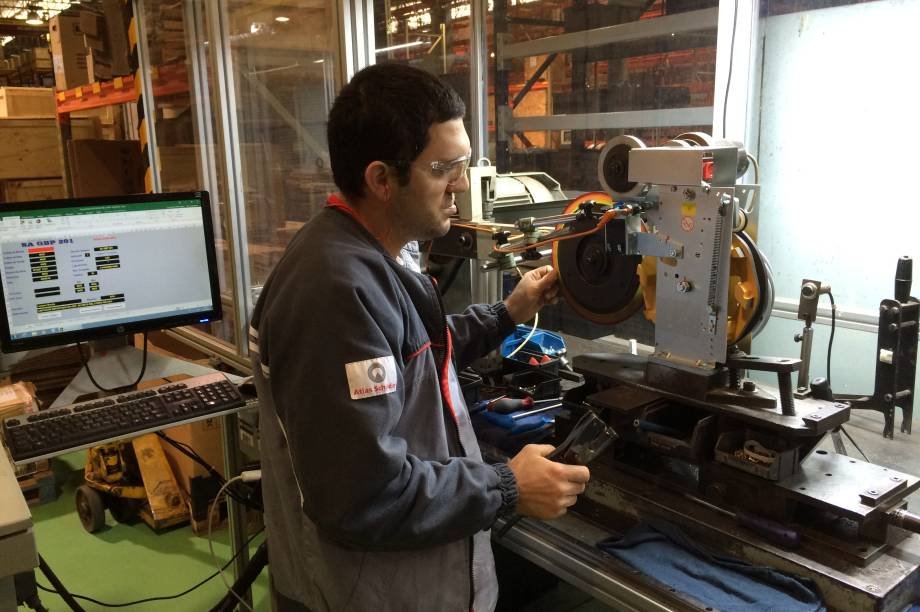

Na foto, cada um desses cabos está testando um botão específico.

8 /20(Atlas Schindler/Divulgação)

Quando alguém aperta o botão para chamar o elevador, a ordem vai para a caixa de comando. Aqui, um sistema organiza as chamadas e os elevadores, para que a viagem leve o menor tempo possível.

Antigamente, essa caixa de comando ficava em uma casa de máquinas separada. Com o avanço tecnológico, no entanto, ela ficou menor e foi para dentro do poço do elevador.

9 /20(Atlas Schindler/Divulgação)

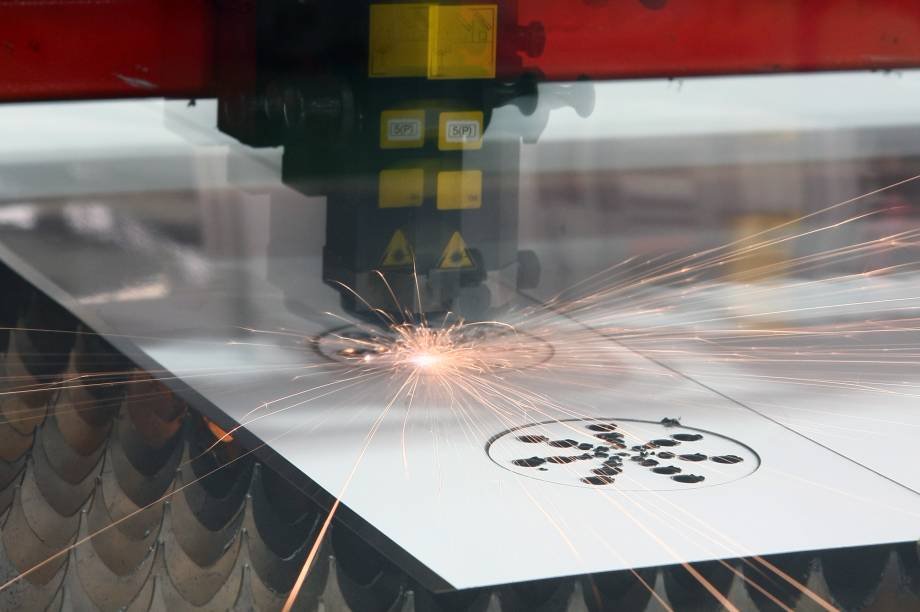

Um elevador começa como uma simples chapa de metal. O trabalho mais desgastante, de corte das peças, é feito por braços robóticos.

10 /20(Atlas Schindler/Divulgação)

Aqui, uma máquina corta à laser o espaço para a iluminação. Esse método é mais preciso que serras, por exemplo. A máquina à laser também é mais flexível: é possível fazer qualquer tipo de corte aqui.

11 /20(Atlas Schindler/Divulgação)

Depois de cortar as chapas no tamanho adequado, é necessário dobrá-las no formato ideal. Aqui, o robô posiciona a peça para a dobra. À direita, a chapa ainda lisa.

12 /20(Atlas Schindler/Divulgação)

Depois de fabricar a cabine, a casa de comando e a botoeira, chegou a hora de fazer o mecanismo que irá movimentar o elevador.

Na foto estão os cabos de tração convencionais. Eles exigiam uma polia de tração, a roda que pode ser vista na imagem, de pelo menos 32 centímetros de diâmetro. O conjunto exigia um espaço muito grande do poço do elevador para funcionar.

13 /20(Atlas Schindler/Divulgação)

O conjunto tradicional de tração foi substituído por um sistema que funciona com ímãs. Nessa imagem, é possível ver o sistema sendo fabricado.

Como ele é menor, não é necessário construir a casa de máquinas. Os elevadores também podem ter cabines 25 centímetros maiores, que permitem que uma ou duas pessoas a mais entrem por vez.

14 /20(Atlas Schindler/Divulgação)

Elevadores são o sistema de transporte mais seguro do mundo. O elevador não se movimenta com a porta aberta, ela é corta-fogo (ainda que não seja aconselhável andar de elevador em caso de incêndio) e o poço, na foto, contém um sistema de amortecimento, para que a caixa nunca caia em queda livre.

15 /20(Atlas Schindler/Divulgação)

Além de todos os itens de segurança mencionados acima, o sistema de freios é ativado quando o elevador anda 15% mais rápido do que a velocidade média. A parada é progressiva, para que o movimento brusco, ainda que em casos de emergências, não machuque ninguém.

O sistema de controle de velocidade é acoplado ao mecanismo de tração e monitora o andamento dos cabos.

16 /20(Atlas Schindler/Divulgação)

Em conjunto com o mecanismo de tração, trabalha o contrapeso. Enquanto o elevador sobe, o contrapeso desce e vice-versa.

Os modelos tradicionais, como o que pode ser visto na foto, usavam um pesado bloco de ferro fundido para essa função.

Hoje, a empresa usa concreto de alta densidade e pedras misturados. É um modo mais barato, ecológico e gasta menos energia para ser fabricado.

17 /20(Atlas Schindler/Divulgação)

Depois de prontos, os elevadores vão para o seu destino. O cliente pode acompanhar o trajeto de seu pedido, desde o recebimento da ordem até a expedição virtualmente.

O caminhão que irá levar os elevadores passa em cada corredor do centro de distribuição recolhendo as peças. O processo é todo filmado e cada pacote tem o seu código de barras escaneado.

18 /20(Atlas Schindler/Divulgação)

Caso o caminhão esqueça alguma parte, a porta não se abre e ele não consegue sair. Isso é importante, já que cada elevador tem mais de 6.000 peças. Quando o veículo chega ao local de construção, ele é novamente checado para garantir que tudo foi enviado corretamente.

19 /20(Atlas Schindler/Divulgação)

Além da fábrica em Londrina, a empresa também tem uma unidade de manutenção de elevadores em Cambuci, bairro da cidade de São Paulo.

Como elevadores são um produto com vida útil muito longa, é importante que a empresa tenha condições de mantê-los por muitos e muitos anos.

Os modelos mudam e ficam mais modernos, mas a fábrica ainda produz peças de elevadores antigos, às vezes manualmente.

Para atender todos os diferentes modelos, a Atlas mantém mais de 40.000 itens distintos em seu estoque.

20 /20(Atlas Schindler/Divulgação)

O treinamento dos técnicos é longo e há funcionários com décadas de experiência. Não é incomum que os colaboradores passem anos ou até décadas trabalhando na Atlas Schindler.

Na foto, está Álvaro Fassula, que está há 55 anos na companhia.